4Ming Presse

Unsere revolutionäre, neu entwickelte Maschine für die Blechumformung definiert die Industriestandards neu. Sie ermöglicht mehrere Tiefzüge in einem einzigen Werkzeug dank innovativer 4-Antriebsachsen-Technologie und ermöglicht sogar das Tiefziehen unzylindrischer Formen.

Die Maschine ist sowohl für Fließfertigungen mit einem Volumen von 100 Tausend Einheiten pro Jahr als auch für Serienfertigungen mit bis zu 10 Tausend Einheiten pro Jahr wirtschaftlich effizient.

Mehrere hydraulische Servoachsen ermöglichen ein vielfältiges Teilespektrum. Während des Prozesses können vielfältige Bewegungsprofile abgefahren werden wodurch eine hohe Materialeffizienz und Robustheit des Prozesses realisiert wird.

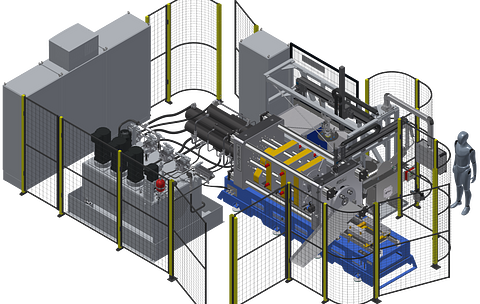

Einer der herausragenden Vorteile unserer Maschine liegt in ihrem freistehenden Design. Da kein spezielles Fundament benötigt wird, wird die Installation einfacher und kosteneffizienter.

Prozessablauf

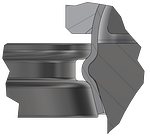

Nach dem sicheren Einspannen der Platine erfolgt der erste Tiefziehvorgang. Der Stempel fungiert dann als Blechhalter für den zweiten Zug. Sukzessiv werden die Durchmesser auf die Endform reduziert. Abschließend werden Nebenformen wie Löcher oder Durchzüge angeformt.

Aufgrund der unmittelbaren Stufenfolge und des Weitertransportes der Stufen auf den Stempeln werden keine Greifer benötigt sodass Greiferkollisionen nicht möglich sind. Aufwändige Transportuntersuchungen entfallen somit komplett.

Die Berührzeiten der Stempel mit dem Umformgut sind minimal, die Umformwärme verbleibt im Umformgut und ein Abkühlen wird vermindert. Dies kann bei der Edelstahlumformung dazu führen, dass Glüharbeitsgänge eingespart werden können.

Aufgrund der zentrischen Anordnung finden keine Stößelkippungen statt welche ansonsten im Werkzeug berücksichtigt und kompensiert werden müssten.

Wenn Produkte mit Flansch gefertigt werden sollen, werden die Ziehteile nicht durch die Matrize komplett durchgezogen. Stattdessen werden sie zurückgeführt und in den Zwischenräumen entnommen.

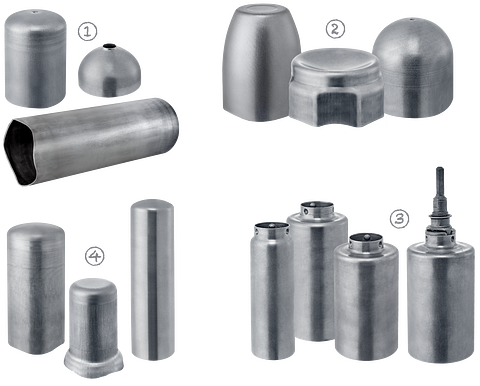

Teilespektrum

Die neu entwickelte Tiefziehpresse, genannt die 4Ming® Presse, bringt eine revolutionäre Vielfalt an Verfahrenskombinationen und damit Produktvarianten hervor. Sie ermöglicht ein bis dreifaches Tiefziehen sowohl der Haupt- als auch der Nebenformen. Darüber hinaus können mit ihr Tiefzieh- und Abstreckgleitziehverfahren kombiniert werden, sogar mehrfach und in unterschiedlichen Reihenfolgen.

Durch diese Kombination von Prozessen können eine Vielzahl von Geometrievarianten hergestellt werden. Zum Beispiel kann ein Länge-/ Durchmesserverhältnis von bis zu 5 ohne Zwischenglühen erreicht werden. Sollte das Bauteil zwischengeglüht werden, ist sogar ein Verhältnis von bis zu 9 möglich.

Die Hauptformen, die durch mehrfaches Tiefziehen und Abstreckgleitziehen hergestellt werden können, umfassen Durchzüge, abgesetzte Züge, prismatische Hauptformen, unzylindrische Züge, Flanschzüge und Bauteile mit lokaler Materialansammlung in der Zarge oder im Boden. Auch können Bauteile mit kaltverfestigtem Boden produziert werden.

Verschiedene Bodenformen können ebenfalls erzeugt werden, wie Halbkugeln, Korbbögen, Klöpperböden, ebene Bodenformen und durch Penetrieren kaltverfestigte Böden.

Auch die Herstellung von Nebenformen, wie Lochungen (mit Grat innen oder außen), Kragen nach innen oder außen und Hohlprägungen, ist möglich.

Die so hergestellten Ziehteile finden Anwendung in einer Vielzahl von Produkten. Dazu gehören Getränke- und Aerosoldosen, Bierfässer, Gasflaschen, Bestattungsurnen, Feuerlöscher, Ölfiltergehäuse, Reflektorgehäuse, Textilspulen, Bedarfsartikel für die Pharmazie und Bohrkronen, sowie in Militärbedarf.

Die 4Ming® Presse ist in der Lage, verschiedene Werkstoffe zu verarbeiten, einschließlich Aluminium, Stahl und Edelstahl. Damit eröffnet sie ein breites Spektrum an Produktionsmöglichkeiten und bietet Lösungen für unterschiedlichste Industriezweige.

Das Mehrfachziehen ermöglicht die Herstellung einer Vielzahl von Ziehteilgeometrien. Auf diesen Maschinen werden heute unter anderem folgende Formen produziert:

- Durchzüge Druckbehälter, Feuerlöscher, Bierfässer, Gasflaschen, Boiler

- Flanschzüge Behälterdeckel, Bierfässer, Getriebeabdeckungen

- Unzylindrische Züge Luftbehälter, Bestattungsurnen

- Abgesetzte Züge Deckel für Behälter, Reflektorgeäuse

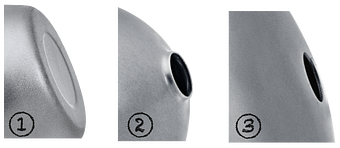

Eine häufige Anforderung besteht darin, am Ziehteilboden verschiedene Nebenformen zu erzeugen, die verschiedene Funktionen haben:

Hohlprägungen

Diese dienen zur Stabilisierung des Behälters und verleihen ihm zusätzliche Festigkeit.

Kragen

Kragen werden eingesetzt, um Gewinde einzubringen oder Stutzen anzuschweißen, um beispielsweise eine Verbindung herzustellen.

Lochungen

Durch Lochungen können Gewindestutzen oder andere Bauteile in das Ziehteil integriert werden.

Der Stanzgrat bei Bohrungen kann entweder von innen nach außen oder umgekehrt ausgerichtet sein, je nach Anwendungsfall und den spezifischen Anforderungen.

Produktivität

Unter der Annahme gleicher Pressengeschwindigkeiten, erweist sich die 4Ming® Presse als erheblich produktiver. Dieser Vorteil ergibt sich aus dem Umstand, dass die Notwendigkeit des wiederholten Rüstens entfällt. Darüber hinaus wird das Beladen der Platine und die Teileentnahme parallelisiert - ein Verfahren, das bei Einzelpressen und Pressenlinien systembedingt nicht möglich ist.

Es wird deutlich, dass der Produktivitätsvorteil umso signifikanter ist, je mehr Ziehstufen durchgeführt werden.

Umformstufen | Belegungszeit Einzelpresse [s] | Belegungszeit 4Ming Presse [s] | Produktivitäts Verhältnis |

|---|---|---|---|

Einstufiges Ziehen der Hauptform | 23 | 10,9 | 2,1 |

Einstufiges Ziehen der Hauptform & Nebenform | 46 | 11,9 | 3,9 |

Zweistufiges Ziehen der Hauptform & Nebenform | 67,6 | 15,4 | 4,4 |

Dreistufiges Ziehen der Hauptform & Nebenform | 88,2 | 17,8 | 5 |

Tbl. 1 Pressenbelegungszeiten & Produktivitäts-Verhältnis 4Ming® Presse zu Einzelpresse | |||

Energieeffizienz

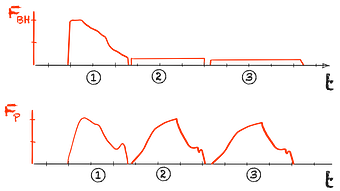

Die 4Ming Presse ist bemerkenswert energieeffizient, was auf mehrere Faktoren zurückzuführen ist.

Erstens, während der Blechhaltungsphase führen die blechhaltenden Zylinder keine Bewegung aus, was einem aktiven Gegenziehen entspricht. Deshalb trägt die Kraftkurve zur Blechhaltung nur minimal zur Energiebilanz bei.

Zweitens ist das Volumen der Ölsäule in den Hydraulikzylindern am Startpunkt der Umformung minimal. Dies minimiert das verlustbehaftete Kompressionsvolumen im Vergleich zu konventionellen hydraulischen Pressen erheblich. Der Wirkungsgrad der 4Ming-Presse erreicht daher Werte von 0,6 oder mehr.

Im Gegensatz dazu erfordern hydraulische Einzelpressen für die Entnahme des Bauteils einen sehr hohen Entnahmehub. Wenn die Presse unter Last steht, ist die Ölsäule hoch, sodass ein erheblicher Anteil der Energie für Kompressionsarbeit aufgebracht werden muss. Dies resultiert in einem sehr niedrigen Wirkungsgrad von 0,2.

Drittens, dank des Einsatzes einer drehzahlvariablen Verdrängersteuerung, wird Energie ausschließlich während der Umformungsphase verbraucht. Dies wird als bedarfsgerechte Energiezufuhr bezeichnet. Im Gegensatz zu klassischen Hydraulikaggregaten für Hydraulikpressen, welche häufig eine Widerstandssteuerung aufweisen, findet in der 4Ming® Presse kein verlustbehafteter Energieumsatz während der Stillstandsphasen statt. Darüber hinaus bietet diese Art der hydraulischen Steuerung zusätzliche Vorteile:

- Geringe Geräuschemission

- Bedarfsgerechte Energiezufuhr

- Einfache Integration

- Reduzierter Bauraum

- Geringeres Tankvolumen aufgrund einer verkürzten Entgasungszeit

- Keine Ölkühlung erforderlich

Sie können die Energiekosten mit unserem Energierechner vergleichen. Als Beispiel ziehen wir einen Vergleich der Energiekosten für die Produktion eines zweizügig hergestellten Bierfasses auf traditionellen Pressen mit der Produktion desselben Bierfasses auf einer 4Ming-Presse.

Als Ergebnis lässt sich festhalten, dass die Energiekosten der Produktion auf herkömmlichen hydraulischen Pressen bei einer Produktion von 100 Tsd. Einheiten jährlich bei 23.750 € liegen. Im Gegensatz dazu belaufen sich die Energiekosten bei der Produktion mit der 4Ming® Presse auf lediglich 3.630 €. Dies entspricht einer Kostenersparnis von über 80 %.

Stufe | Stempel- Kraft [kN] | Niederhalter- Kraft [kN] | Mittelwert- faktor Stempel | Mittelwert- faktor Blechhalter | Wirkungs- grad | Energiekosten € |

|---|---|---|---|---|---|---|

Einzelpresse Vorzug | 2.000 | 2.000 | 0,55 | 0,95 | 0,2 | 15.625 |

Einzelpresse Fertigzug | 1.500 | 500 | 0,5 | 0,95 | 0,2 | 8.125 |

4Ming Presse Vorzug | 2.000 | 2.000 | 0,55 | - | 0,6 | 1.910 |

4Ming Presse Fertigzug | 1.500 | 500 | 0,5 | - | 0,6 | 1.720 |

Tbl. 3 Energiekosten pro 100.000 Stck. / a. unter Annahme 0,15 € / kWh | ||||||

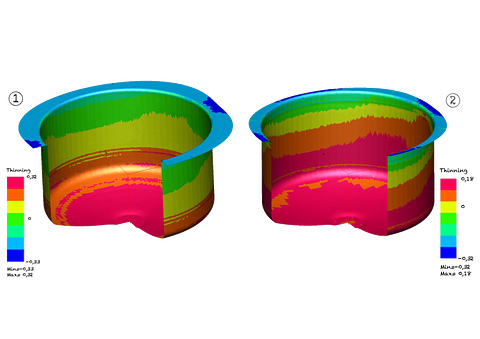

Materialeffizienz

Die 4Ming® Presse zeigt eine bemerkenswerte Materialeffizienz dank einer speziellen Bewegungskinematik ihrer vier Aktoren, welche eine gezielte Materialumverteilung ermöglicht. Dieses innovative Verfahren, das als Penetrieren bezeichnet wird, wurde vom Autor im Jahr 2008 entwickelt und patentiert.

Das Penetrieren ermöglicht es, den Ziehteilboden auszudünnen, wodurch eine verkleinerte Einsatzplatine bei gleichbleibendem Längen-/Durchmesserverhältnis verwendet werden kann. Dies führt zu signifikanten Materialeinsparungen, was die 4Ming® Presse zu einer effizienten und ressourcenschonenden Lösung in der Produktion macht.484746451

Der direkte Vergleich eines penetrierten Bierfasses mit einem traditionell gefertigten zeigt deutliche Unterschiede. Insbesondere ist der größere Flansch zu bemerken, der durch die Umverteilung des Blechvolumens vom Boden entsteht. In diesem Fall kann das Gewicht der Einsatzplatine um 370 Gramm reduziert werden. Bei einem aktuellen Tagespreis von 2,5 € pro Kilogramm ergibt dies eine Kostenersparnis von 0,925 € pro Bauteil.

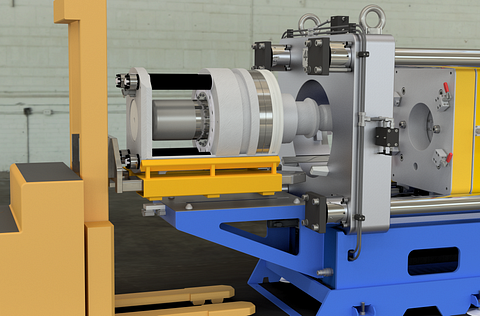

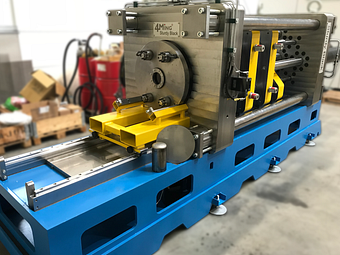

Werkzeugwechsel

Der Wechsel des Werkzeugs in der 4Ming® Presse ist durch ein innovatives System effizient gestaltet. Zunächst wird das aktuelle Produktionswerkzeug mithilfe von Linearfaktoren auf die Kragkonsole verschoben. Anschließend wird das Werkzeug mittels eines Hochhubwagens entnommen und sicher in einem Schwerlastregal abgestellt.

Das Nachfolgewerkzeug wird dann in die Maschine eingebracht. Dank der Rezeptauswahl kennt die Maschine bereits die Sollpositionen der Stößel. Nachdem das Werkzeug durch die Aktoren eingeschoben wurde, müssen nur noch die Stößel mit Schwenkspannern an den Werkzeugstempeln und dem Blechhalter befestigt werden.

Der gesamte Werkzeugwechselprozess dauert nur etwa 30 Minuten von Gutteil zu Gutteil, was den Produktionsfluss optimiert und Stillstandszeiten minimiert. Dies trägt zur hohen Effizienz der 4Ming® Presse bei.

Serienfertigung

Die 4Ming® Presse ist optimal für kleinere und mittelgroße Serienproduktionen bis zu 10.000 Stück pro Serie geeignet. Sie bietet vielseitige Optionen für die Beschickung und Entnahme von Bauteilen, welche manuell, automatisiert oder durch einen Roboter durchgeführt werden können.

Durch die Kombination mit einer Beschneidemaschine können weitere Randformoperationen im Anschluss ausgeführt werden, was die Produktionsflexibilität erhöht. Ein weiterer entscheidender Vorteil ist der schnelle Werkzeugwechsel, der innerhalb von 30 Minuten von Gutteil zu Gutteil erfolgen kann. Dies macht die 4Ming Presse zu einem effizienten Werkzeug für vielfältige Fertigungsaufgaben und -anforderungen.

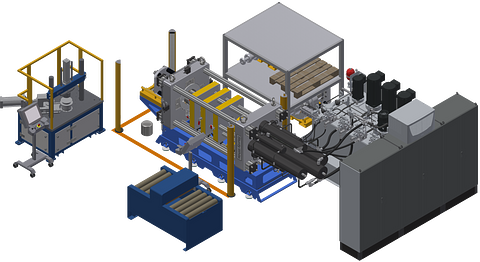

Fließfertigung

Durch den Einsatz von Automatisierungstechniken und Entnahmerobotern ermöglicht die 4Ming Presse eine Fließfertigung von mehreren hunderttausend Stück pro Jahr. Eine Besonderheit dabei ist, dass die Platinenstapel ohne Unterbrechung des Produktionsprozesses gewechselt werden können. Dies führt zu einer kontinuierlichen und hoch effizienten Produktion, wodurch die 4Ming Presse zur idealen Lösung für großvolumige Fertigungsaufgaben wird.

Installationsbeispiele

Die 4Ming® Presse wurde in der Vergangenheit in vielen Anwendungsfällen erfolgreich installiert. Sowohl für Prototyping, Kleinserien oder in der Fließfertigung konnte dieses Fertigungssystem erfolgreich umgesetzt werden. Nachfolgend ein paar Anwendungsbeispiele:

Randbearbeitung

Nach dem Tiefziehprozess wird die Randbearbeitung mittels Beschneidemaschinen durchgeführt. Dies ermöglicht nicht nur das Beschneiden des Randes, sondern auch das gleichzeitige Anformen verschiedener Randformungen, wie Einzügen oder Sicken. Dabei besteht die Flexibilität, die Sicken entweder nach innen oder außen zu richten. Dies unterstreicht die vielseitigen Bearbeitungsmöglichkeiten und die hohe Anpassungsfähigkeit der 4Ming® Presse.

Investitionsvergleich

Im Investitionsvergleich zeigt sich die 4Ming® Presse als besonders wirtschaftlich. Im Vergleich zu einer Einzelpresse, bei der zwischen den verschiedenen Arbeitsstufen umgerüstet werden muss, sorgt die deutlich höhere Produktivität der 4Ming® Presse dafür, dass sich die Mehrkosten häufig bereits innerhalb eines Jahres amortisieren.

In einer Gegenüberstellung mit einer Pressenlinie für Bierfässer, bei der mehrere Einzelpressen durch eine Automatisierung verkettet sind, fällt auf, dass die Investitionssumme für eine 4Ming® Presse deutlich geringer ausfällt als für eine mehrstufige Pressenlinie. Daher stellt die 4Ming® Presse eine kosteneffiziente Lösung für Unternehmen dar, die hohe Produktivität und Effizienz in ihrer Fertigung anstreben.

Kostenvergleich 4Ming Presse und Pressenlinie für schlanke Bierfässer

Position | Pressenlinie [€] | 4Ming Presse [€] |

|---|---|---|

Ziehpresse 1 | 733.000 | 700.000 |

Ziehpresse 2 | 590.000 | entfällt |

Rondenentstapelung & Befettung & Transfersystem | 534.000 | 300.000 |

Anlagen-Leitsteuerung | 56.000 | integriert |

Ziehwerkzeug 1. Zug | 112.000 | 100.000 |

Ziehwerkzeug 2. Zug | 92.000 | entfällt |

Aufstellung & Erprobung bei Hersteller | 79.000 | 79.000 |

Montage & Inbetriebnahme bei Kunden | 162.000 | 100.000 |

Fundamentkosten | 100.000 | entfällt |

Gesamtinvestition | 2.458.000 | 1.279.000 |

Tbl. 5 Kostenvergleich Pressenlinie mit 4Ming® Presse für schlanke Bierfässer | ||

Amortisation

Die 4Ming® Presse zeichnet sich durch ihre Effizienz in den Bereichen Material und Energie aus. Die Ersparnisse werden wie folgt erreicht:

Materialeinsparungen: Durch die Verwendung der 4Ming Presse können Sie 370 Gramm Edelstahl pro gezogenem Teil einsparen. Bei einem Edelstahlpreis von 2.500 €/Tonne und einer jährlichen Produktion von 1 Million Ziehteilen, führt dies zu erheblichen Materialeinsparungen. Die Berechnung ergab, dass die Materialeinsparungen etwa 925.000 € pro Jahr betragen.

Energieeinsparungen: Die 4Ming® Presse ist energieeffizienter als eine traditionelle Pressenlinie. Die Energieeinsparung liegt bei 20.000 € pro 100.000 Ziehteilen. Bei einer jährlichen Produktion von 1 Million Ziehteilen entspricht dies einer Energieeinsparung von 200.000 € pro Jahr.

Daher ergeben sich durch die Kombination von Material- und Energieeinsparungen Gesamteinsparungen von 1.125.000 € pro Jahr. Im Vergleich dazu hätte eine herkömmliche Pressenlinie keine derartigen Einsparungen.

Auf Basis dieser jährlichen Einsparungen würde sich die 4Ming® Presse in etwa 1,14 Jahren amortisieren, was bedeutet, dass die anfänglichen Kosten der Presse nach diesem Zeitraum durch die erzielten Einsparungen ausgeglichen wären. Dies macht die 4Ming® Presse zu einer sehr kosteneffizienten Wahl im Vergleich zu einer traditionellen Pressenlinie.

Finanzierungsvorteil: Mit einem Zinssatz von 3% betragen die Zinszahlungen für die 4Ming® Presse über einen Zeitraum von 10 Jahren 215.370 €, während die Zinszahlungen für die Pressenlinie 412.473 € betragen würden. Daher würde die Verwendung der 4Ming® Presse über einen Zeitraum von 10 Jahren einen Finanzierungsvorteil von 197.103 € bringen.

4Ming Presse [€] | Pressenlinie [€] | |

|---|---|---|

Anschaffungskosten | 1.279.000 | 2.458.000 |

Zinszahlungen (10 Jahre) | 215.370 | 412.473 |

Gesamtkosten (Anschaffung + Zinsen) | 1.494.370 | 2.870.473 |

Tbl. 7 Finanzierungsvorteil | ||